全球领先的材料巨头索尔维集团宣布投资瑞士初创企业9T实验室,这家公司以其革命性的碳纤维增强塑料(CFRP)增材制造(3D打印)技术而闻名。这项战略投资不仅标志着索尔维在高性能复合材料领域布局的深化,更预示着一场关于“高性能纤维及复合材料制造”范式的潜在变革。

一、 技术融合:当经典复合材料遇见增材制造

碳纤维增强塑料(CFRP)以其卓越的比强度、比刚度及耐疲劳性能,长期以来广泛应用于航空航天、高端汽车、体育器材和工业装备等领域。传统的CFRP制造工艺,如预浸料热压罐成型或树脂传递模塑(RTM),通常涉及复杂的模具、冗长的生产周期和高昂的成本,尤其在制造复杂几何形状或小批量定制部件时限制明显。

9T实验室的核心创新在于,它成功地将连续碳纤维增强塑料的优异性能与3D打印的设计自由度和生产效率相结合。其专有的“红系列”(Red Series)平台,通过一种独特的工艺,能够逐层精确铺设和固结预浸渍了热塑性树脂(如PEEK、PA)的连续碳纤维丝束,直接制造出具备高度各向异性、结构完整且力学性能接近传统工艺的终端部件。这打破了传统3D打印复合材料零件强度不足、纤维取向控制不佳的瓶颈。

二、 战略协同:索尔维的“材料-工艺”闭环野心

索尔维此次投资,远非简单的财务行为。作为高性能聚合物(包括用于复合材料基体的特种聚合物如PEEK、PAEK等)的全球领导者,索尔维一直在寻求将其先进材料更高效、更创新地转化为终端解决方案。投资9T实验室,正是构建“先进材料”与“颠覆性制造工艺”强耦合的关键一步。

- 材料端赋能:9T实验室的工艺高度依赖于高性能热塑性树脂。索尔维可以为其提供经过优化的专用牌号材料,确保打印过程中的流变性、粘附性和最终产品的性能达到最佳。这形成了从材料研发到应用验证的快速闭环。

- 应用端开拓:双方可以共同瞄准高附加值市场。例如,在航空航天领域,用于制造轻量化的支架、导管或内饰件;在医疗领域,生产定制化的骨科植入物或手术导板;在能源领域,制造复杂的油气或风电部件。这些领域正是索尔维传统优势所在,如今通过增材制造获得了新的产品形态和商业模式可能性。

- 行业标准塑造:通过合作,索尔维和9T实验室有望共同推动CFRP增材制造工艺的标准化、认证和规模化,加速该技术从原型制造走向系列化生产,从而定义未来高性能复合材料制造的新标准。

三、 行业影响:重塑高性能复合材料制造生态

索尔维与9T实验室的联手,对“高性能纤维及复合材料制造”行业将产生深远影响:

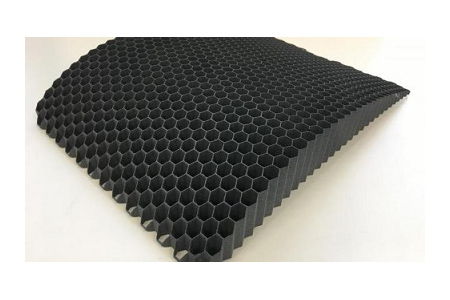

- 设计解放与轻量化极致:工程师可以突破传统制造工艺的约束,设计出拓扑优化、中空点阵等极端轻量化的复杂结构,将材料的性能发挥到极致,实现减重和性能提升的双重目标。

- 供应链简化与可持续性提升:该技术减少了模具需求和装配步骤,能够实现近净成形,显著降低材料浪费(尤其是昂贵的碳纤维),并支持本地化、按需生产,使供应链更灵活、更可持续。

- 小批量定制化经济可行:为高价值、低产量的定制部件(如赛车零件、患者专属植入物、卫星组件)提供了经济高效的制造方案,开辟了全新的市场细分。

- 加速创新迭代:从设计到原型再到最终零件的周期大大缩短,极大地加速了新产品、新结构的研发和验证速度。

索尔维对9T实验室的投资,是传统材料巨头主动拥抱数字化制造浪潮、构建未来竞争力的一个鲜明例证。这不仅是两家公司之间的技术联姻,更是高性能复合材料产业从“减材”和“等材”制造向智能化“增材”制造演进的重要里程碑。随着材料、工艺和数据的深度融合,碳纤维增强塑料的3D打印技术有望解锁前所未有的应用场景,持续推动航空航天、交通运输、高端医疗等关键行业向着更高效、更轻量、更智能的方向迈进。